在航空航天这一高精尖领域,每一项技术突破都关乎着探索宇宙的深度与广度。空心玻璃微珠,作为一种神奇的材料,正逐渐崭露头角,在航空航天填充材料的舞台上大放异彩。其独特的性能使其成为实现轻量化设计的关键元素,在提升飞行器性能、降低能耗等方面发挥着不可替代的作用,多次出现在各类航空航天创新项目中。

1. 空心玻璃微珠的特性剖析

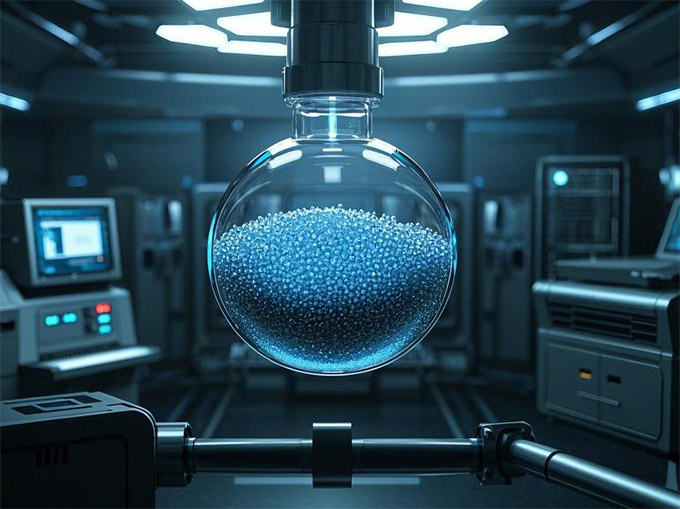

1.1 轻质内核,坚固外壳

空心玻璃微珠呈微小的空心球状,内部为空心结构,外部包裹着一层坚固的玻璃外壳。这种特殊构造赋予了它极低的密度,通常仅为传统实心材料的几分之一。然而,别看它 “体重轻”,其外壳强度却不容小觑,能够承受一定程度的外部压力。从微观视角看,其球形外壳均匀且致密,宛如一个个微小的坚固堡垒。

1.2 化学稳定性卓越

航空航天环境极为复杂,从高空的低温低压到重返大气层时的高温高压,还伴有各类化学物质的侵蚀。空心玻璃微珠凭借出色的化学稳定性,在这样恶劣的条件下能够保持稳定。它耐酸碱腐蚀,在极端温度和压力变化中,不会与周围其他材料发生化学反应,始终坚守自身性能,为航空航天材料的可靠性提供了坚实保障。

2. 空心玻璃微珠在航空航天的应用实例

2.1 飞行器结构件的减重革新

在飞行器的机翼、机身等关键结构件制造中,空心玻璃微珠展现出了巨大的减重潜力。以某新型飞机的机翼为例,工程师们将空心玻璃微珠与高性能树脂混合后填充到机翼结构中。经测试,机翼重量成功减轻了 [X]%,但在飞行过程中,依然能够承受强大的空气动力和结构应力,确保飞行安全。

2.2 航空发动机部件的性能优化

航空发动机作为飞行器的 “心脏”,对材料性能要求近乎苛刻。空心玻璃微珠在发动机部件制造中也找到了用武之地。例如,发动机的部分非关键但对重量敏感的部件,如发动机罩,采用空心玻璃微珠填充材料制造,不仅减轻了重量,还因其良好的隔热性能,有效降低了发动机运行时的热量传递,提高了发动机的热效率。

3. 基于空心玻璃微珠的轻量化设计实施要点

3.1 精准选型,适配需求

不同的航空航天部件对空心玻璃微珠的规格要求差异很大。对于承受较大压力的关键结构件,需选用壁厚较厚、强度更高的微珠,以确保部件在复杂受力情况下的安全性;而对于一些对重量极为敏感且受力较小的部位,如飞行器内部的装饰件等,则可选用壁薄、密度更低的微珠,在满足功能需求的同时,最大限度地减轻重量。在实际设计过程中,必须依据部件的具体工作环境和性能要求,精准匹配微珠的粒径、壁厚等规格参数。

3.2 优化混合,均匀分散

将空心玻璃微珠与其他基体材料混合时,混合工艺的好坏直接影响最终材料的性能。先进的搅拌、分散设备必不可少,例如采用超声分散技术,能够有效打破微珠的团聚现象,使微珠在树脂等基体材料中均匀分布。只有微珠均匀分散,才能充分发挥其轻量化和增强效果,保证材料性能的一致性和稳定性。

3.3 严格检测,质量把关

航空航天领域容不得半点差错,对材料质量的把控极为严格。在使用空心玻璃微珠前,必须对其进行全面且严格的质量检测。检测项目涵盖密度、强度、粒径分布等关键指标。只有各项指标均符合航空航天行业高标准的微珠,才有资格应用于飞行器的制造,为飞行安全筑牢第一道防线。

空心玻璃微珠作为航空航天领域的 “轻量化利器”,在提升飞行器性能、推动航空航天技术进步方面发挥着关键作用。通过精准选型、优化混合工艺以及严格质量检测,能够充分挖掘空心玻璃微珠的潜力,助力航空航天事业在探索宇宙的道路上不断迈进,开启更加辉煌的新篇章。